シタル・セウェカリ

日本アイ・ビー・エム株式会社

IBMコンサルティング事業本部

Associate Partner

2005年より日系企業にてさまざまなIT系分野の業務に携わり、主に金融系の案件をアカウント・マネージャーとしてリードし、オフショアを活用したデリバリー体制の強化などを実施してきた。同社内でブロックチェーンやAI・チャットボットに関するケイパビリティーを作りあげ、オフショアではゼロからブロックチェーンCoEチームを設立。お客様のビジネス・トランスフォーメーション実現に必要な、最先端技術を活用したソリューションならびに寄与する技術の検討・提案を実施。2021年7月にIBM Consultingへ入社後、Blockchain Innovation Unitにてグローバル・アセットを活かし日本のお客様のサプライチェーン・トレーサビリティー案件を担当。2022年1月からDigital Twin、Robotics、Visual Inspection、Acoustic Insightsなどお客様のDX Visionを促進する技術を取り扱うEdge Practiceをリード。現在日本の大手OEM企業のConnected Vehicleプラットフォーム開発やゼネコン企業の建設現場の見える化を実現するデジタルツインの案件をリードしている。

青田 健太郎

日本アイ・ビー・エム株式会社

IBM Consulting Technology Orchestration

Associate Partner

日本語入力システムのソフトウェア開発者、車載組み込みソフトウェアのプロジェクト・マネージャーを経て、2015年に日本IBM入社。IVI(In-Vehicle-Infotainment)開発のプロジェクト・マネジメント支援、組み込みソフトウェアの品質管理コンサルティング、自動運転車両のアーキテクチャー開発支援など、多岐にわたる業務に従事。2019年からデジタルツインを応用した自動運転車両のシミュレーション評価システムの開発に携わり、以降領域を問わず、デジタルツイン/シミュレーション技術を応用したソリューションの開発・提案・プロジェクト推進をリードしている。

IoTによって現実世界から膨大なデータを収集し、仮想空間にシミュレーション環境を構築するデジタルツインは、リードタイムの短縮、コスト削減、予兆保全などの“守り”の面で利点が語られがちですが、それらはデジタルツインの一部に過ぎません。

製造業にとってどのようなメリットが期待できるのか、どこからどのようにアプローチすれば良いのか。デジタルツインの最前線で活躍するIBMエキスパートの2人に話を聞きました。

現実世界と仮想空間の情報を常に双方向で更新していく

――IBMではデジタルツインをどのように定義しているのでしょうか。最近話題のメタバースとはどう違うのでしょうか。

シタル IBMでは、現実世界にあるもの、あるいはシステムやプロセスのライフサイクル全体を仮想空間で表現したものをデジタルツインと呼んでいます。

デジタルツインは「インダストリアル・メタバース」とも呼ばれ、例えば車両のパーツをつくる際に現実世界と仮想空間の両方でプロセスを実行し、データを連携させながら進化させていきます。経年劣化などの変化についても同じ情報を反映させること、リアルタイムでなくとも情報を更新していくことが求められます。そして、仮想空間で分析やシミュレーションを行い、その情報を現実世界にフィードバックし、より良い意思決定につなげていく役割を持っています。

――製造業ではどのようにデジタルツインを活用していくことになるのでしょうか。

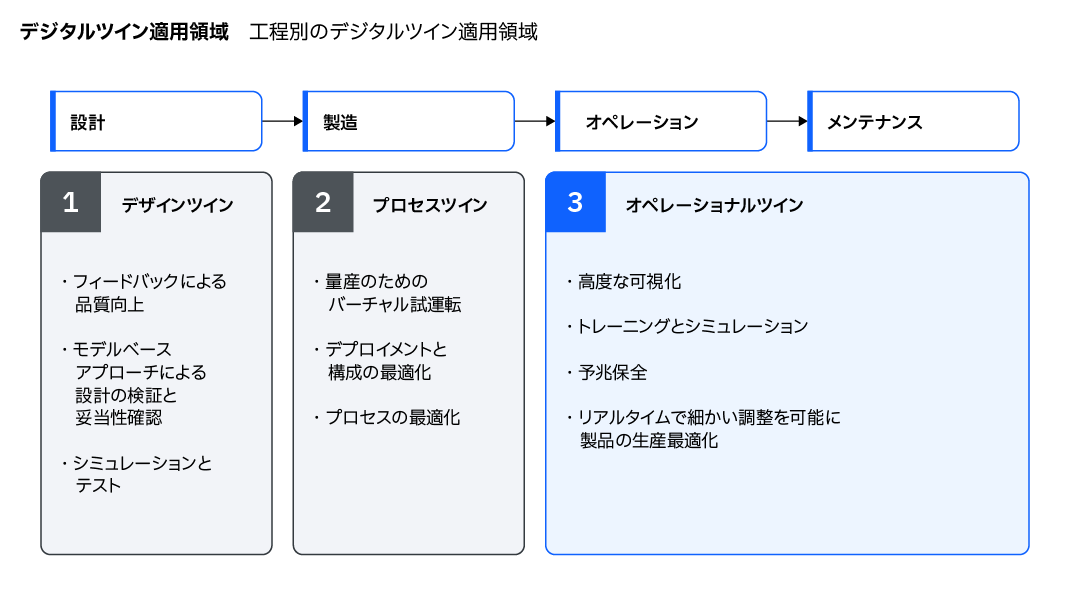

シタル 1つのデジタルツインを構築するというよりも、複数のデジタルツインをつくり、それをつなげていくようなイメージを持ってもらえるとわかりやすいでしょう。製造業では設計工程のデザインツイン、製造工程のプロセスツイン、運用工程のオペレーショナルツインといったデジタルツインが考えられます。

デザインツインでは、設計している段階でフィードバックして品質を向上させていきます。試作品を何度も作り直すのではなく、仮想空間上である程度完成に近いものを作りあげて、最後の1回だけ現物の試作品を作るようなアプローチになります。

プロセスツインでは生産プロセスを最適化します。生産ラインのデザインから使用する部品の選定、既存の生産ラインの改善など、どうしたら実際の生産プロセスが最適なものになるかを追求していきます。

オペレーショナルツインは設備保全の最適化が狙いです。シミュレーションによってどの部品がいつ壊れるかを予測して、効果的に保全できるようにします。一番効果がわかりやすい領域かもしれません。

データ・インテグレーション、AI分析、ビジュアル・インスペクションが重要

――デジタルツインを構成するためにはどんな技術が重要になりますか。

シタル 3つの技術要素が必要です。データ連携が重要ですから、「データ・インテグレーションの技術」、さらに取得したデータを分析して意思決定につなげるための「AI分析」、そして「ビジュアル・インスペクション」です。

一般的にはデータを取得してAI分析するにはデータ・サイエンティストのスキルセットが必要です。しかし、常にそういう人材を貼り付けておくことは難しい一方、現場の担当者がデータや分析結果を読み解くのも困難です。

そこで3D空間でデータを可視化する工夫が求められます。それがビジュアル・インスペクションです。現場担当者が見慣れた環境の中でデータを観ることで、生産性向上や事故防止につなげることができます。

――そうした技術を駆使したデジタルツインの実例はありますか。

シタル ドイツの電力供給企業のA社では、広大な敷地の変電所の点検業務を効率化したいと考えていました。デジタルツイン環境をつくり、エンジニアが点検予定の地点を地図上で選ぶと、設備や周辺の天候などの情報を得ることができ、仮想空間の中の現場を事前に観て回ることで理解度を深められるようにしました。

また、大手海外自動車メーカーのB社では、NVIDIAのOmniverseを使って現実世界と仮想空間を融合させた未来の工場づくりに取り組みました。仮想空間の中で実際に人間が体を動かすことで、部品の組立ラインを調整するなど生産ラインを最適化しています。

世界中に工場を持つ化粧品メーカーのC社では、40以上のサイトをデジタル化して、デジタルツインの中で一元管理できるようにしました。それによって仕様の異なる機械も簡単に管理できるようになりました。

一方、社会基盤への導入も進みつつあります。ある世界的なハブ空港ではエレベーターやエスカレーター、ドアなどをデジタルツインで管理しています。仮想空間の中を歩き回って、修理に必要な部品がどこに置いてあるかなどが確認できるようになっています。

また、ある大規模な貿易港では港自体の物理的な拡張ができないため、競争力強化が課題となっていました。そのため、各所にセンサーを配置してデータを吸いあげ、港全体をデジタルツイン化しました。船底と海底をセンチメートル単位で管理して積載量の改善や、AIで最適なルートを特定するなどして、港としてのパフォーマンスを向上させています。

重要なのはお客様が何をしたいのかということです。目的に必要なデータがなければそれらを収集するところから始めますし、取得したデータを分析するところから着手することもあります。また、結果をわかりやすく見せる必要があれば、3Dモデル化するなどの工夫をしていきます。

周辺環境データも対象にすればより正確な予測が可能になる

――デジタルツインに期待されていることはどんなことでしょうか。

青田 一般的に3つの効果が期待されます。まず「データの視覚化」です。見えないものを見えるようにしたり、見やすくしたりすることで、死角になっているところや危険で近づけないところの状況が把握しやすくなります。

「大規模なシミュレーション」も可能になります。シミュレーション環境の構築には、目的に合った振る舞いを実現するシミュレーション・モデルの設計・実装および前提となるデータに大きなコストがかかるため、適用範囲が局所的になりがちです。それに対して、デジタルツインはデータの収集・モデル化、デジタル空間(シミュレーション空間)への反映までを実現するので、この環境構築コストを大幅に削減することができます。

さらに、リアルタイムにデータを取り込み、動的にシミュレーション環境を更新することで、高精度な予測を可能にし、シミュレーションと現実との乖離を防ぐことも期待されます。

――デジタルツインは従来のシミュレーションと何が違うのでしょうか。

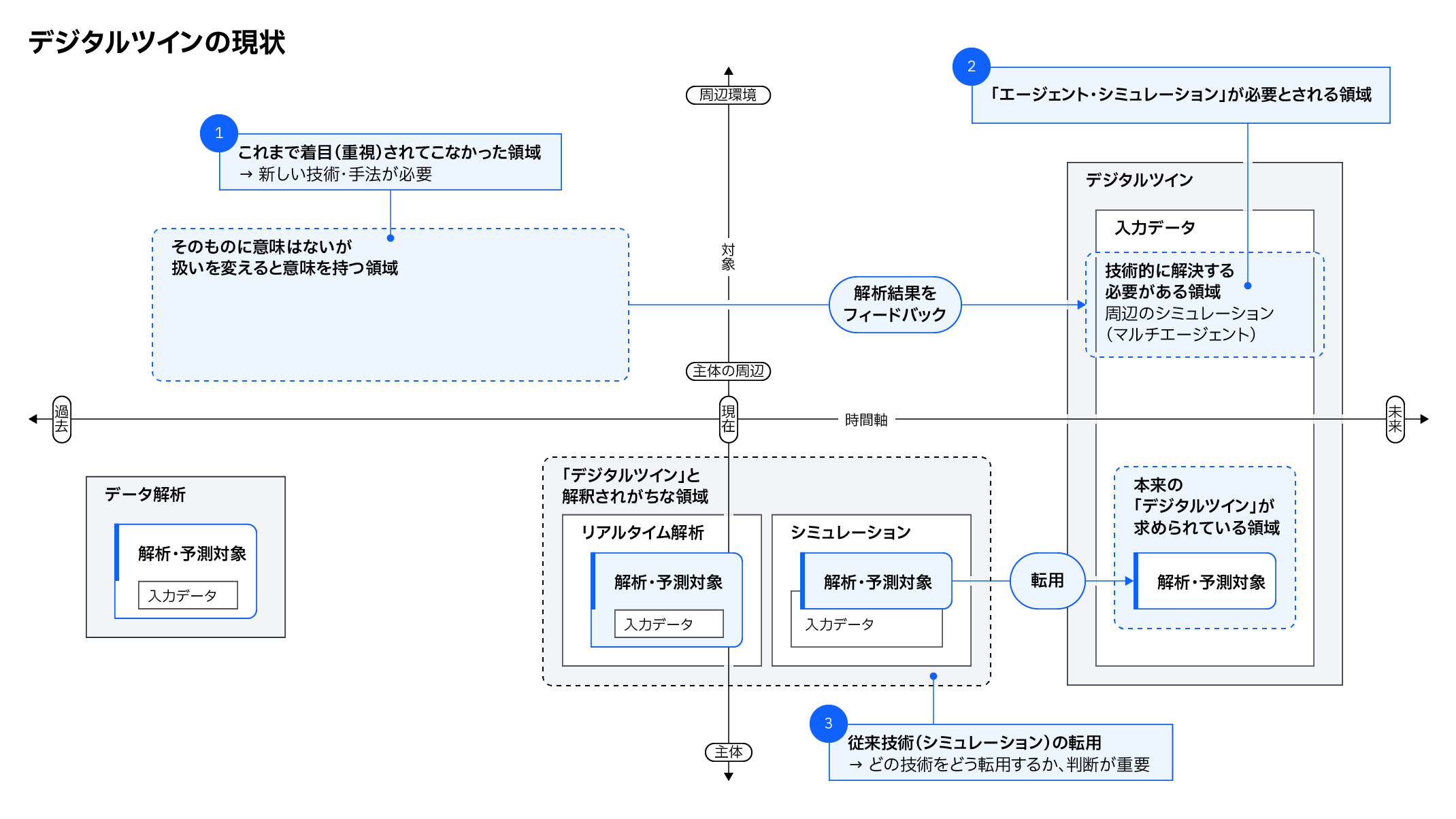

青田 横軸に時間軸を置き、縦軸にデータの対象を置くという2軸で観ると違いがわかるかと思います。

データ解析は過去のデータ、リアルタイム解析は直近のデータ、シミュレーションは未来を予測するデータが対象になります。広義では、すべてデジタルツインという捉え方をしてもよいのですが、従来技術(データ解析・シミュレーション)との比較という観点においては、何のためにどこからデータを集めるのかの部分が大きく違ってきます。

デジタルツインの最も大きな効果は、より正確な将来の予測が可能になることです。それを実現するためには解析や予測の対象となるデータだけではなく、結果に影響を及ぼす周辺環境のデータも必要になります。例えば自動運転を想像してみてください。ある車両が加速したり、車線変更することで、周辺の車両がそれを認識してブレーキを踏んだり、車線を変更したりします。自動運転の品質を正しく評価するためには、自動運転車両そのもののシミュレーション・モデルのみならず、評価環境としての「周辺車両」の振る舞いもモデル化する必要があります。この周辺車両=周辺環境をモデル化するコストの大幅な削減につながるのが、デジタルツインの持つ大きな可能性だと考えています。

ただ、デジタルツインが万能であるとは思いませんし、何でもデジタルツインにするのがよいとも思いません。求める目的と現実的に取得可能なデータに合わせて適切な手段を選択するべきでしょう。

課題を解決することを目標にステップを踏んだアプローチを

――デジタルツインを実現するためには新しい技術や手法が必要なのでしょうか。また、どこからどう着手すればよいのでしょうか。

青田 私たちが推奨しているのは、トラディショナルなデータ解析からステップを踏んでデジタルツインに向かうアプローチです。従来のデータ解析技術で課題が解決できたら、そこでサイクルを止めれば良いのです。

データ解析にしてもデジタルツインにしても重要なことは、まず仮説を立てて取り組むことです。多くのデータを集めて可視化するだけで課題や解決策が見えてくるわけではありません。目の前にある事象の原因およびそれに対する対策について、その時点で収集可能な情報から仮説を立て、その仮説を実証するために必要なデータを集め、対策を検討して実行し、その効果を観ていくことになります。解決すれば、当然ここで終了です。

ただ、実際にはなかなか仮説どおりには進みません。何度かやり直すことで実証実験のコストはかさんでいきます。シミュレーションではそういう費用を削減し、仮想空間上である程度の検証ができます。

交通渋滞のような課題に対する実証実験は簡単には実現できません。費用も時間もかかります。該当地域の交通量だけでなく、周辺の道路からの流入や流出も影響してくるため、仮説を立証するのに十分な条件が成立するとも限りません。時間帯や季節、突発的なイベント発生により、前提が大幅に変化する可能性も考えられます。こうした条件下での仮想評価にこそ、デジタルツインの特長が発揮されると考えています。

――社会的な課題の解決にデジタルツインが有効だということでしょうか。

青田 デジタルツインの活用領域は工場や予兆保全にとどまりません。周辺環境を含んだ予測や観測にも有効だと考えます。例えば自動運転のADAS車両のシミュレーションには、周辺車両や交通状況の変化も含める必要がありますが、デジタルツインを活用することで、短い時間でコストを掛けずに実現できます。

周辺車両の振る舞いをモデリングするシミュレーション技術としてIBMが提供しているのが「Dynamic Scenario Generator」というソフトウェアです。もともとは自動運転のADAS車両を評価するためのテストケース生成を目的に開発されたソフトウェアで、地図上を走行させる車両数を指定するだけで、それ以外の細かいパラメーターを指定することなく、毎回違った交通流パターンを生成することができます。

ただし、これはあくまでも平均的な交通流を前提としたシミュレーション空間の話であって、実際の交通流は道路形状や流量、観光地であるか否かといった地域特性などにより偏りをもち、大きく異なることが多々あります。こうした違い=偏りを、特殊な設備や機器を用いることなく、短い時間でシミュレーション空間に反映するために開発されたのが「Dynamic Probe Extractor」という技術です。この技術は、単独のビデオカメラで撮影された動画から車両の走行軌跡や姿勢、走行車速といった情報を抽出し、そこから得られた交通流の特徴量を、デジタルツインのパラメーターとして反映することを実現します。

現在、これらの技術を活用して、シミュレーションによる自動運転ソフトウェアの検証と評価、交通流の課題解決のための仮想空間における実証実験に取り組んでいます。現実に近い条件の範囲内で条件を変えながらシミュレーションを繰り返すことで、より正確な予測を導きだせると考えています。

まず必要なのは、課題に対して本当にデジタルツインが適切な手段なのかを見極めることです。実施するのが現実的ではない実証実験だからこそ、デジタルツインの真の価値が発揮できるという見方もできるでしょう。