グループ全体で2兆1,203億円(2018年度)の売上収益を誇るアサヒグループホールディングス株式会社(以下、アサヒGHD)。同社は日本アイ・ビー・エム(以下、IBM)のAIを活用し、サプライチェーンマネジメント(以下、SCM)の体制強化に取り組んでいる。なかでも刮目したいのが、飲料事業を手がけるグループ会社であるアサヒ飲料株式会社でテスト運用をスタートした本取り組みだ。

多品種生産のため最小管理単位(以下、SKU:Stock Keeping Units)が約700にものぼること、それぞれの品種によって異なる賞味期限、58箇所の生産工場(※自社工場および委託工場/2019年4月現在)、気象条件――など内的にも外的にも複雑な要因があるなかで、アサヒ飲料はAIシステム導入により、増産・減産のタイミングと生産量を見極めた適量生産体制の構築をめざす。

本記事では、2019年4月17日に行われた「AI・IoT・Blockchainを活用したFood Business向け SCMプロセス最適化セミナー」におけるアサヒGHD 物流部門 理事・ゼネラルマネジャーである島崎市朗氏の講演から、アサヒGHDのAI活用によるSCMの体制強化を読み解いていく(文中の数字はすべて2019年4月現在)。

真の「適正在庫」を見極め、適正な製造管理をめざす

アサヒGHDは、アサヒビール株式会社を主軸とした「酒類事業」、アサヒ飲料株式会社を主軸とした「飲料事業」、アサヒグループ食品株式会社による「食品事業」、海外での酒類・飲料事業を行う「国際事業」、そしてその他事業(通販・バイオ関連など)の5つの事業領域をたばねるホールディングカンパニーである。

このうちグループ全体の売上の約13.7%を占め、今回AIの活用をはかったのが、飲料事業である。2018年は約2億6,600万ケースの販売数量を上げており、SCM部門が生産管理しているSKUは約700にものぼる。

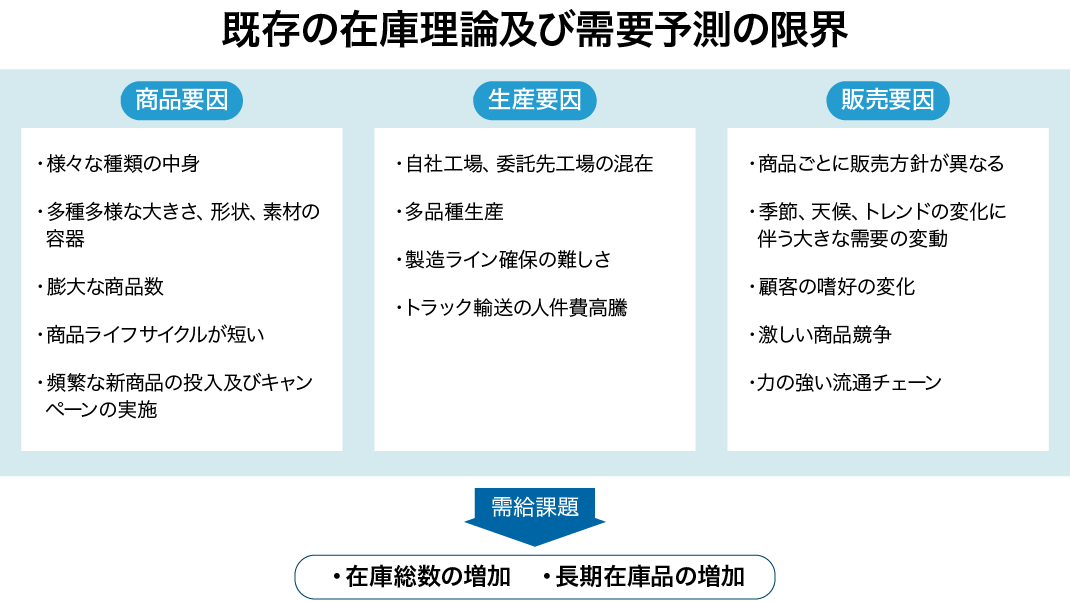

「飲料水は汎用消費財で需給の変化も激しく、もちろん賞味期限があるため常に新しい商品をお客様に提供しなければなりません。多品種なこともあり、SCMは非常に複雑な組み合わせになってきます。そこで生産計画決定の最終段階にAIを導入し、在庫の調整を図る取り組みを始めました」(島崎氏)

適切な生産判断点で製造を開始し、在庫補填までのリードタイムの期間内に、最適な量を確保することが、理想的な適正在庫の管理である。しかし現実には「在庫理論からの乖離により、問題が発生する」と島崎氏。

「人が判断すると、どうしても欠品・品切れを怖れます。すると心理的バイアスがかかり、結果として、安心在庫と呼ぶべき不要な在庫を抱えることもあります。また生産判断時点で製造時期と製造量を決定しますが、そこには営業部門の販売見込みや希望的観測などが含まれるため、さらなる誤差が生じ、安心在庫の増加に拍車がかかるのです。また、先に生産したロットから消費されるとは限らず、それらが長期在庫品として残ってしまう。その結果、適切な在庫上限を超えた不必要な在庫が積み上がってしまうことがあります」(島崎氏)

高精度かつ冷静沈着なAIが膨大なデータを学び、人間の判断をサポート

在庫総数や長期在庫品の増加を抑えるという課題に、アサヒGHDおよびアサヒ飲料はどう立ち向かったのか。問題解消のために取り入れたエッセンスが、かねてよりアサヒビールのビール生産で採用されてきた「トータル・フレッシュマネジメント活動」であった。

この生産方式は、SKUごとに単品管理をするだけではなく、毎日、製造のタイミングで在庫水準を決定していくことで、結果的に、単品管理よりも細分化された「製造ロットごとの管理(単ロット管理)」に近い生産方式となる。

「SKU数が約700で、60近い工場が稼働している状況の飲料事業に、この方式をそのまま展開するには、数万項目の膨大な組み合わせデータを管理・運用する必要があり、人が対応できる限界値を超えてしまいます。常に大量の項目を均質に管理するためには、人をサポートするツールとしてのAIの導入が必須でした」(島崎氏)

こうして「AIを活用した生産調整業務」の基本的な枠組みが誕生した。

「毎月初、AIとは別のシステムで、先々の生産ラインなどの制約などを加味して『どのくらい製造するべきか』を、生産計画(案)として約3ヶ月先まで策定します。当然このときに作成した計画案は、その後の実績・見込みとずれが生じ、大きく変動します。他方、サプライチェーン全体のプロセスを考慮すれば、製造2週間前までに原材料調整を完了させなければならない。そこで『製造2週間前』のタイミングで計画案を見直し、需要に合わせた生産計画へと調整するのです」(島崎氏)

過去の業務文書やシステムデータに基づき、独自に作成された「コーパス(過去の膨大な生産調整に関わるデータ及び人が意思決定した記録)」を学習したAIが、2週間先の生産計画に対して生産調整を助言する。

AIには、別のシステムで策定した計画案を読み込ませ、かつ、すべてのSKUの製造計画に対して3週間前までに集めた「人では読み切れない膨大な業務文書・システムデータ」も学習させる。その上で、単ロットに対しての「安全着地期間」を算出、期間内に当該ロットを消費できるよう生産調整を実施している。

安全着地期間とは、SKU別・製造日別の生産計画量に対して、当該ロットが許容する『品切れになってしまう目安日』と『当該ロットの出荷期限の目安日』を設けたとき、その2つの間の期間のことであり、AIは、この安全着地期間に当該ロットが消化できるかどうかを検知・分類する。

「分析結果として、2週間先の製造計画に対する増産・減算の推奨値が提示されます。そのAIリコメンドを参考に、生産管理の担当者である『人』が生産計画(最終版)を確定させるのです」(島崎氏)

AIは人の作業を代替するのではなく、「高精度かつ冷静沈着な検知・分類をAIが実施」して、人の判断をサポートするツールとして活用されている。

コスト削減とサステナビリティーへの貢献――一挙両得の未来

同社は、従来の方法と並行して、2018年9月から実務データを用いて、上記で紹介したAIシステムのテスト運用を行っており、長期在庫品の量を3割程度下げ、コストの削減効果を得ている。2019年7月からの本格稼働に向けて、全工場の生産計画での運用も開始した。

「実際の業務プロセスに組み込んだところ、テスト時以上の成果が生まれています。新たな課題として、業務ルールの整備も合わせたプロセス改革も視野に入れるなど、さまざまな試行錯誤をしている状況ではありますが、大半のSKUについては問題なく遂行できています」と島崎氏は語る。

AIに生産調整を学ばせるためには、業務状況を表す「インプットデータ」、それを利用して何らかの業務判断をした「アウトプットデータ」、アウトプットデータを活用してアクションを起こした結果を示す「ゴールデータ」の3種類を使用した。今回の取り組みでは、特にインプットデータとアウトプットデータにおいて、ワードやエクセルなど通常業務に使っている非定形データが構造化でき、AIの判断に利用できるようになったことが役立った。

アサヒGHDは今後のAI活用の方向性として、「アサヒグループ内での類似商品群への水平展開」「コスト削減、売上成長など新規領域の開拓」を検討している。またテスト運用を経て「AIの学習に必要なデータが揃っているようで揃っていなかった」「ロジカルな判断を反映できる業務ルールの整備が必要」といった気づきもあり、社内ガバナンスとプラットフォームの整備を進めていくつもりだという。

「AI活用は、業務精度を高めて生産性を向上させるために、もはや避けられないと実感しています。今後どのようなかたちで活用していくのか、さらなる精度向上、必要なデータの調達、定量化すべき項目の明確化に努めていきたいと思います」(島崎氏)

アサヒGHDのAI活用のユースケースは、食品業界全体にもスケールできるものだろう。そして、こうした取り組みが社会的関心事へと発展することで、食品廃棄問題の解決、あるいはサステナビリティーへの貢献にも期待が高まるとともに、製造業や物流業など、より広範囲な業種での応用も見込まれる。