IBM Sustainability Software

不透明な時代を乗り切る設備保全管理の仕組みの考察不透明な時代を乗り切る設備保全管理の仕組みの考察(セミナーレポート)

2020年09月29日

記事をシェアする:

VUCAという言葉を耳にするようになり久しいが、新型コロナウイルス感染症(COVID-19)という社会を大きく変容させるパンデミックに襲われた2020年は、これまで以上の変化スピードが常識となる最初の年なのかもしれない。

「現在のビジネス環境、そして社会は、これまでにない不透明な時代に突入しているようです。世界パンデミック不確実性指数、政策不確実性指数、そして各国の自然災害発生回数と被害総額の推移は、どれも不透明で不確実な社会的環境の広がりを示しています。」 — 保全管理コンサルタントとして長年の経験を持つIBMの清野 聡はそう語り、セミナーをスタートさせた。

「経済産業省が数年前に出した予測の一つ”2025年の崖”がいよいよ近づいてきています。ご存知の方も多いと思いますが、2025年の崖とは、日本企業のデジタル変革の遅れがいよいよ一斉に表出化し、43万人以上のIT人材不足や、システム老朽化によるトラブルで生じる1年間の経済損失が最大12兆円にも上るという大問題を表す言葉です。

そんな状況に追い討ちをかけるように、現在の日本のIT投資の傾向は、9割以上が旧来型の基幹システムの更新や維持、業務効率化やコスト削減にかけられています。いわばほぼすべてのIT投資が”守りの戦略領域”に向かっているということです。

今日はそんな中、比較的光の当たりづらい”保全管理システム”に目をやり、日本の製造業がどのように不透明な時代を乗り切ることができるかを考えてみたいと思います。」

それではここから、清野がセミナーで紹介した保全管理システムの潮流と位置づけ、そして最新の次世代保全管理ソリューションについて見ていこう。

「実は、コロナ感染症により浮き彫りになった課題は、日本社会で必要とされながらもこれまできちんと目を向けられないままだった部分と非常に多くが重なっています。とりわけ製造業では、徒弟制度や先輩後輩の関係性においてあうんの呼吸やOJTを通じて技術継承が行われていました。

それ自体が問題というわけではありませんが、今後は直接会話や長時間勤務が難しくなるであろうこと、そして生産拠点の日本回帰や地方分散、給与コストの時代に併せた捉え方など、従業員がより幸せに働ける環境づくりが企業の中長期的な強みにつながる社会となっています。」

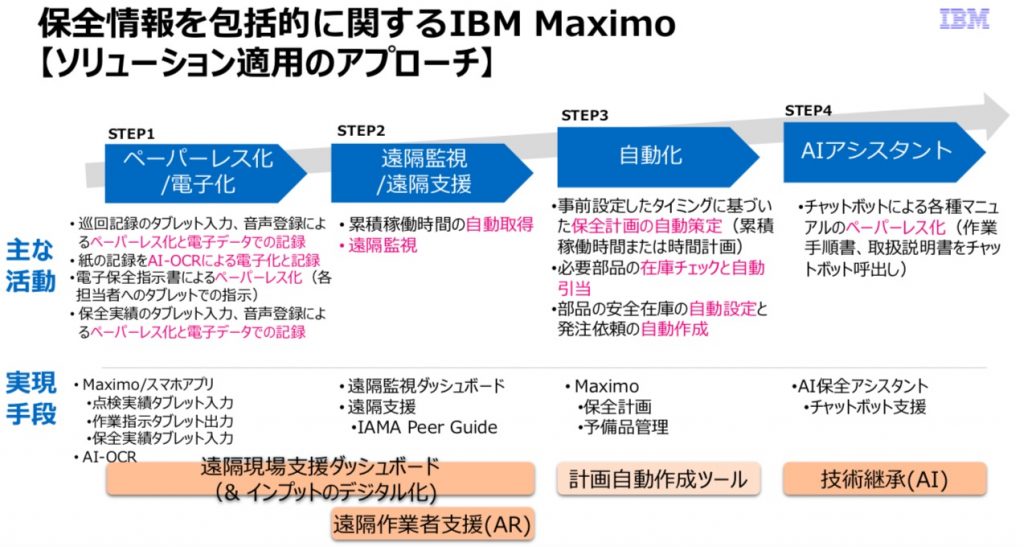

清野はそう話すと、保全情報の包括的なアプローチについて説明した。

「保全管理は、その生産性の向上にデジタル化、自動化、AI活用による技術継承というステップがあります。そして残念ながら、デジタル化を省いて一足跳びにAIの活用というわけには行きません。現場の方がたはよくご存知のように、まずは基本的な文書のデジタル化やデータ整備があってこそ、次のステップへと進めるものなのです。

データのデジタル化を包括的に進めていく際には、「作業」「資産」「調達」「資材」「サービス」「契約」という6つの重要な保全管理を統合的に実行していくことが重要であり、それらすべての保全PDCAサイクルを回していくことが大切です。

「資産保全業務においてはモバイル連携は非常に重要で、作業内容の入力やデジタル化はもちろん、AR技術を用いた遠隔作業者支援などにもMaximoのモバイル連携が力を発揮します。

例えば、不慣れな作業を行う際にも、モバイルの作業管理画面が具体的な指示をステップバイステップで表示してくれるので、順に回答していけば手順通りに作業を進められます。また、音声チャット機能による質問に口頭で答えていけば、それが点検作業記録フォーマットに則った形式で記録されていきます。作業者は両手を開けたままで記録入力を完了することができるので、作業効率と安全性の向上に役立ちます。

そしてモバイルの写真や動画記録機能と音声機能を活用して、遠隔地にいるプロフェッシェナルに作業現場から支援を依頼し、現場の機器の状態を一緒に映像で確認しながら指示を仰ぐことで、匠の技能の継承にもつながります。」

ここまで「AIアシスト」機能を中心とした保守・メンテナンス作業を紹介した清野は、次に設備の運用パフォーマンス最適化について説明した。

「従来の資産管理や”PM”と呼ばれる予防保全で足りなかった部分を補うのが、APMと呼ばれる資産パフォーマンス管理機能です。センサーやデバイスからのリアルタイム・データと過去の故障やメンテナンス履歴を分析して、設備診断、設備監視、性能予測による予測保全を行なっていきます。

人間が機器の状態を監視して判断していたのでは、やはり費用はかさみます。そうではなく、監視や分析はリモートでAIを活用して行い、実際に人手が必要なときにタイムリーに作業員が保全作業を実施します。

これを実現するにはしっかりとしたIoT基盤が必要です。IBMには長年にわたりこの分野に取り組み続けてきました。ですから、知識と実績に裏打ちされた、統合化された保全管理支援ソリューションが提供できているわけです。以下に、いくつかその代表的な機能を紹介します。」

Maximo APM – Health | 設備診断

計測データ、保全費用、設備寿命などのヘルススコア値に必要なデータをIoTセンサーなどから定期的に取得し、現在のヘルススコア値を算出して状態基準保全(CBM)を実現します。

Maximo Asset Monitor | 設備監視

IBMのIoT基盤であるWatson IoT Platformをベースに、大規模データのリアルタイム可視化、AIによる異常検知、構成可能なダッシュボードを提供するリモートモニタリング・ソリューションです。設備運用パフォーマンスの最適化を実現します。

Maximo APM – Predict | 設備の性能予測

「故障予測日」「設備異常スコア」「故障発生確率」「故障発生起因分析」「故障確率曲線」の5つの分析モデルテンプレートを活用し、設備の性能予測・故障予知を実現します。Watson StudioやPython、SPSSなどを利用した分析カスタムモデルの作成も可能です。

清野はこの後いくつかの導入事例を紹介し、セミナーは終了となりました。

ソリューションの詳細については、以下の関連ソリューションリンクよりご確認ください。

問い合わせ情報

関連記事

- Maximo新サービスで設備管理の今と将来を同時に。お得に。

- 5G+エッジで強くなる製造現場 (オンデマンドセミナー・レポート)

- インテリジェントな製造により品質と歩留まりを向上 (オンデマンドセミナー・レポート)

「第2回ベジロジサミット」レポート後編 | ベジロジシステム討論会

IBM Partner Ecosystem, IBM Sustainability Software

ベジロジ倉庫とベジロジトラック、そしてキャベツ食べ比べを中心にご紹介した「第2回ベジロジサミット」レポート前編に続き、ここからは第二部、場所を屋内に移して開催されたベジロジシステム討論会の様子をご紹介します。 目次 前編 ...続きを読む

「第2回ベジロジサミット」レポート前編 | レタスの食べ比べとベジロジ倉庫・トラック

IBM Partner Ecosystem, IBM Sustainability Software

「佐久地域は葉洋菜類の一大産地であり、産地の生産を守ることは日本の食を守ることです。主体的に取り組んでいきます。ただ、青果物の取り組みは特に困難な要素が多く、物流業界でも取り組みが進んでいない分野です。そんな中で、持ち前 ...続きを読む

職場で小さな変化を起こすヒント | 日本IBMのLGBTQ+への取り組み(後編)

IBM Partner Ecosystem, IBM Sustainability Software

先日、産業保健に関する日本最大の学術団体「公益社団法人日本産業衛生学会(JSOH)」主催の全国協議会にて、日本IBMの川田 篤が「LGBTQ+について勉強して終わり? 職場で小さな変化を起こすヒント」と題した教育講演を行 ...続きを読む